Besonders hohe Belastungen treten beispielsweise bei plötzlichen, heftigen Windstößen auf. Die Konsequenz: Um zuverlässig Strom liefern zu können, müssen Windenergieanlagen eine enorme Anzahl von Lastwechseln unbeschadet überstehen.

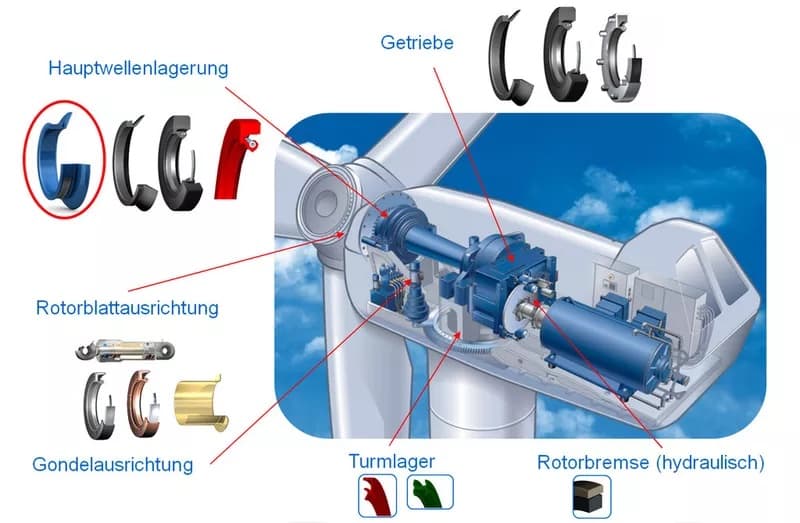

Die auftretenden Rotorkräfte sind eine Herausforderung für die Getriebekonstruktion. An „vorderster Front“ unmittelbar hinter dem Rotor arbeitet die Hauptwelle der Windkraftanlage. Um deren sicheren und zuverlässigen Betrieb zu gewährleisten, sind unter anderem ausgereifte Dichtungslösungen nötig. Bislang standen der Windenergiebranche allerdings nur handelsübliche Axialdichtungen aus elastomeren Werkstoffen zur Verfügung.

Diese haben einen entscheidenden Nachteil: Sie sind kaum imstande, die anspruchsvollen Aufgaben an den Hauptwellen in Windkraftanlagen zu erfüllen. Hier verschleißen herkömmliche Dichtungslösungen meist sehr schnell an den teils rauen Gegenlaufflächen. Auch mit Mangelschmierung durch die nur begrenzt kontrollierbaren Bedingungen an den Hauptwellen sind sie in aller Regel überfordert.

In den Monaten zwischen den Wartungsintervallen muss die Axialdichtung das Hauptwellenlager der Anlage zuverlässig vor Schmutz schützen. Bei einem Ausfall sind die Lager der Hauptantriebswelle zusätzlichen Verunreinigungen ausgesetzt. Mögliche Konsequenzen sind ungeplante Stillstandzeiten und steigende Kosten pro Kilowattstunde. Darüber hinaus ist der Austausch von Axialdichtungen im Turm sehr schwierig und in Einzelfällen sogar unmöglich.

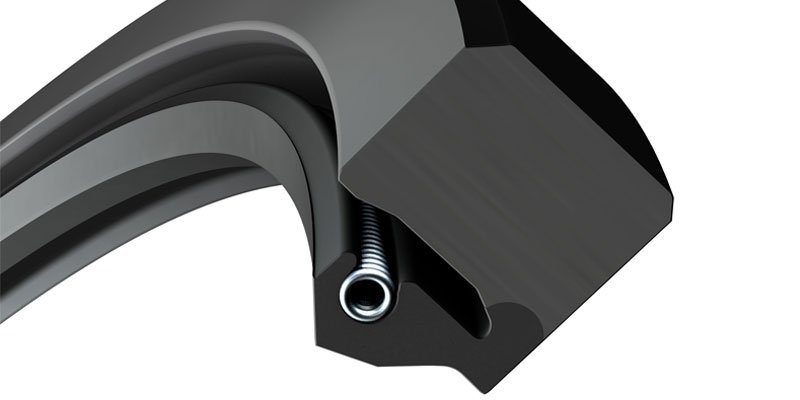

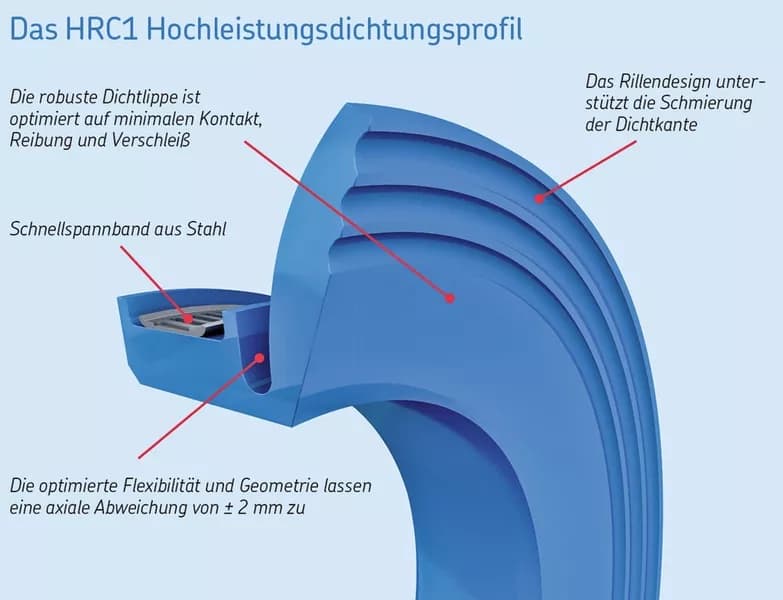

Die Axialdichtung HRC1 von SKF wurde speziell für raue Gegenlaufflächen und Mangelschmierung entwickelt. Mehrere Konstruktionsmerkmale machen sie zu einer robusten Hochleistungsdichtung. Die besondere Geometrie von HRC1 erlaubt eine axiale Abweichung von ± zwei Millimeter. Die robuste Dichtlippe mit optimiertem Profil sorgtfür minimalen Kontakt, Reibung und Verschleiß. Ein spezielles Rillendesign unterstützt außerdem die Schmierung der Dichtkante.

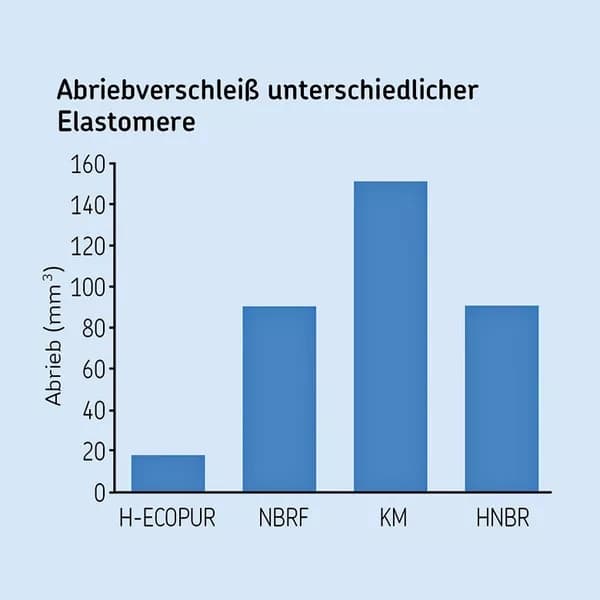

Die SKF Innovation wird aus H-ECOPUR gefertigt, einem speziellen Polyurethan-Werkstoff, der von SKF für besondere Anforderungen entwickelt worden ist. Das Material zeichnet sich durch eine hohe Beständigkeit gegen Verschleiß, Abrieb, UV-Strahlung, Ozon und Hydrolyse aus und ist damit sehr gut für den Einsatz in Türmen von Windenergieanlagen geeignet.

Umfangreiche Tests haben ergeben, dass H-ECOPUR fünf Mal abriebbestän- diger ist als der nächstbessere Elastomerwerkstoff. Zudem besitzt H-ECOPUR eine 3,5 Mal höhere Reißfestigkeit als nächstbessere Elastomere. „Durch ihre außergewöhnlich lange Gebrauchsdauer versetzt die HRC1-Dichtung den Betreiber in die Lage, sich an ganz normale Wartungsintervalle zu halten. Das ist ein enormer Vorteil, der die Instandhaltung verbilligt“, sagt María Concepción Martín, Produktmanagerin bei SKF Industrial Seals.

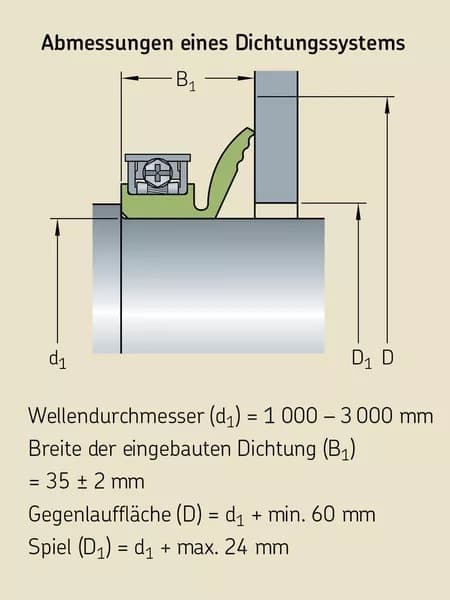

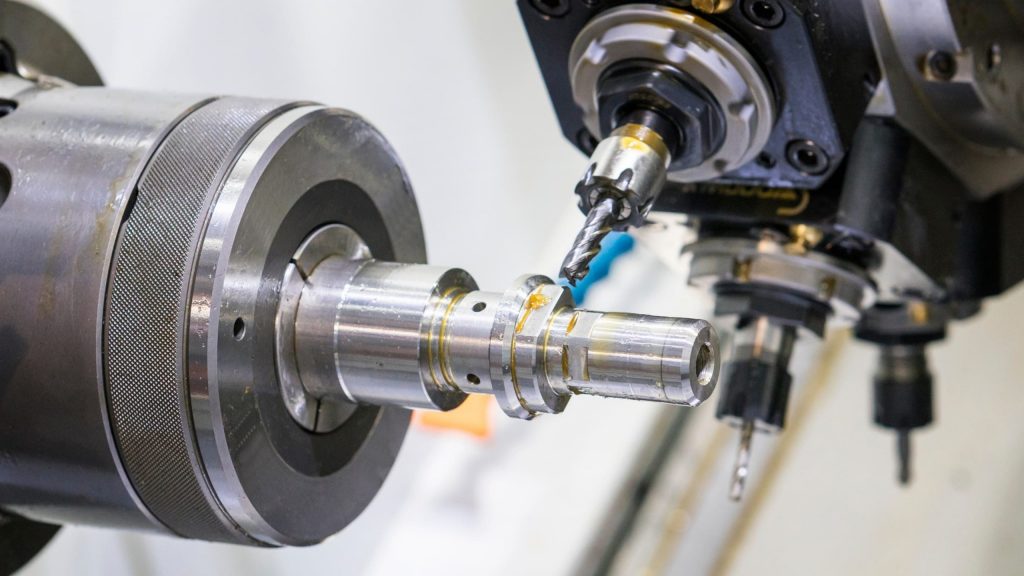

Je nach Einsatzfall und Installationsbedingung ist die SKF Dichtung in geteilter und ungeteilter Ausführung erhältlich. Sie ist für Wellendurchmesser von einem bis drei Meter verfügbar. Bei Durchmessern außerhalb dieses Bereichs stehen SKF Dichtungsexperten mit Rat und Tat zur Seite. Ein Schnellspannband aus Stahl ermöglicht den einfachen Einbau und eine schnelle Fixierung auf der Welle. Geteilte Dichtungen lassen sich auch nachträglich in bestehende Anlagen einbauen. Für Neuanlagen sollte die Axialdichtung in ungeteilter Ausführung verwendet werden.

HCR1-Dichtungen haben ihre Praxistauglichkeit bereits unter Beweis gestellt. In enger Zusammenarbeit mit einem bekannten Hersteller von Windkraftanlagen hat SKF die Neuheit in umfangreichen Feldversuchen getestet. Die Dichtungen wurden in 40 Windenergieanlagen mit jeweils 2,5 Megawatt Leistung eingebaut und waren kontinuierlich unter Praxisbedingungen im Einsatz. Bei der Erstkontrolle nach drei Monaten wurde ein normales Einlaufverhalten festgestellt. Nach sechs Monaten registrierten die Tester lediglich einen minimalen Verschleiß.

Der Feldversuch hat bestätigt, dass die Axialdichtung HRC1 wesentlich länger eingesetzt werden kann als herkömmliche Elastomerdichtungen. Für Windpark- betreiber bedeutet das mehr Planungs- und Betriebssicherheit anstatt ungeplanter Stillstandszeiten und Reparaturen. Die üblichen Zeitintervalle für Instandhaltungsmaßnahmen können eingehalten werden. SKF Managerin María Concepción Martín: „Mit den Feldversuchen konnten wir bestätigen, dass unsere Axialdichtung HRC1 eine Lebensdauer erreicht, die in der Windenergiebranche bislang unmöglich schien.“

Die Axialdichtung HRC1 ist Teil eines umfangreichen Sortiments von SKF Produkten für Windenergieanlagen. Als Technologieführer vereint SKF Erfahrungen aus den Kompetenzfeldern Lager und Lagereinheiten, Dichtungen, Mechatronik, Dienstleistungen und Schmiersysteme. Ziel ist die Entwicklung von umfassenden Komplettlösungen für Hersteller, Betreiber und Dienstleister.

HRC1: Die Vorteile im Überblick

- Längere Gebrauchsdauer

- Geringere Instandhaltungskosten

- Reduziert verunreinigungsbedingte Lagerausfälle

- Steigert die Zuverlässigkeit der Windkraftanlage

- Erleichtert den Dichtungsaustausch bei Einbau im Turm