In den kommenden Jahren dürfte der Anteil der Windenergie an der globalen Stromerzeugung weiter steigen. Das wachsende Business bringt allerdings auch viele Herausforderungen mit sich – erst recht, wenn die Windkraftanlagen in abgelegenen Gebieten wie beispielsweise im Gebirge oder auf See installiert werden. Dort kommt es umso mehr darauf an, dass die Anlagen ein Höchstmaß an Zuverlässigkeit und Verfügbarkeit aufweisen.

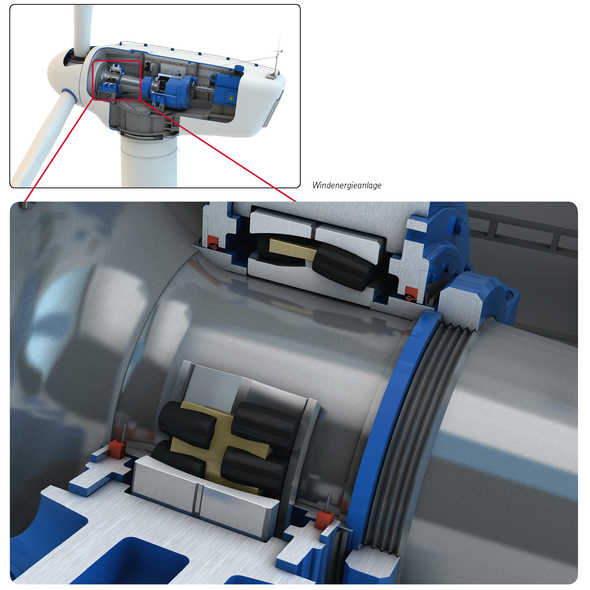

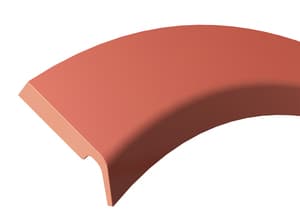

Dem Schutz moderner Windkraftanlagen dienen in erster Linie die Hauptwellendichtungen, die äußere Einflüsse vom Hauptlager und den Getriebekomponenten fernhalten. Außerdem verhindern sie das Austreten von Schmierstoffen. Nun haben SKF Ingenieure eine spezielle Generation radialer Wellendichtringe entwickelt, die das extreme Anforderungsprofil der Windenergiegewinnung perfekt erfüllt: die HRS-Reihe (vgl. Abb. 1).

Während für vergleichsweise kleine, zweifach gelagerte Hauptwellen oft noch „handelsübliche“ Wellendichtringe ausreichen, treten bei modernen, immer größer werdenden Anlagen mit hoher Leistung und teils einfach gelagertem Rotor deutlich höhere Lasten, Verformungen und Geschwindigkeiten auf. Dabei stoßen bisherige Standarddichtungen schnell an ihre Grenzen.

Um den steigenden Anforderungen zu begegnen, mussten die SKF Ingenieure zunächst die aus den unterschiedlichen Antriebsstrang-Konzepten resultierenden Bedingungen ermitteln (z. B. Dichtungsdurchmesser von 350 bis 3.600 mm, stehende und rotierende Gehäuse, verschiedene Zugänglichkeiten der Dichtungsträger, diverse Schmierfette, mögliche Einsatzorte samt lokalen Umweltbedingungen, etc.). In diesem Zuge erwies sich der gebündelte Wissens- und Erfahrungsschatz verschiedener SKF Experten als großer Vorteil: So brachten beispielsweise Spezialisten für Großlager (und deren Simulation) ihr spezifisches Know-how ein, während Anwendungstechniker ihre praxiserprobten Fähigkeiten und Kenntnisse in punkto Abmessungen, Transport, Dichtungseinbau und Kommunikation mit den Endkunden einfließen ließen.

Während der Entwicklung nutzte das Team u. a. intern entwickelte Software, um den Einfluss von Temperatur, Lagerverformung, Druck und Fertigungstoleranzen sowie komplexe dynamische Vorgänge wie Folgefähigkeit der Dichtlippe bei Exzentrizität mit unterschiedlichen Temperaturen und Rotationsgeschwindigkeiten zu simulieren. Die daraus hervorgehenden Ideen wurden im österreichischen Judenburg mit Hilfe der dortigen Fertigungsmöglichkeiten rasch in Prototypen umgesetzt und am eigenen Großdichtungsprüfstand getestet.

Aus der Theorie in die Praxis

Simulationen und Prüfstandsuntersuchungen unter Laborbedingungen waren den SKF Ingenieuren aber nicht genug: Um die reale Performance von Werkstoffen, Schmiermedien und Dichtungsprofilen zu ermitteln, arbeitete das Expertenteam des Unternehmens eng mit Turbinenbauern und -betreibern zusammen. Beispielsweise setzten sie erste Dichtungsprototypen in Turbinen ein, bei denen die bisher verwendeten Dichtsysteme zu wünschen übrig ließen (wegen übermäßiger Leckage, starkem Verschleiß, aufwendigem Dichtungstausch, etc.). Die dabei gewonnenen Erkenntnisse im Hinblick auf das Einbauverhalten und die Performance der Prototypen nutzten sie anschließend zur Optimierung der Versuchsmodelle.

Dabei stellte sich beispielsweise heraus, dass bereits kleine Unterschiede am Antriebsstrang und den Lagern bzw. deren Schmierung zu sehr unterschiedlichem Verhalten führen können. Obwohl das Dichtelement als solches keinen Einfluss auf diese Parameter hat, musste die Vielfalt der Lastfälle in die Weiterentwicklung einbezogen werden, um die Sicherheit und Lebensdauer der Dichtelemente in einem weiten Anwendungsfeld zu ermöglichen.

Das finale Dichtungsprofil wurde u. a. in Windturbinen in Deutschland, Dänemark, Frankreich, Südkorea und China installiert. Diese Anwendungen wurden zur Validierung herangezogen, da sie einen aussagekräftigen Querschnitt durch die Einsatzparameter darstellen und regelmäßig inspiziert werden konnten, was wiederum eine Dokumentation der Performance zuließ. Nach Laufzeiten zwischen 1,5 und 2,5 Jahren stand u. a. zweifelsfrei fest, dass die Dichtung wegen ihrer besonderen Geometrie die Leckagen drastisch verringern konnte: Viele Anlagen liefen sogar leckagefrei. Und dank der Verwendung von G-ECOPUR® wiesen die SKF Dichtungen einen viel besseren Zustand im Hinblick auf Verschleiß, Vorspannungsverlust und Alterung auf als ihre „konventionellen“ Konkurrenten.

Das Dichtungsmaterial

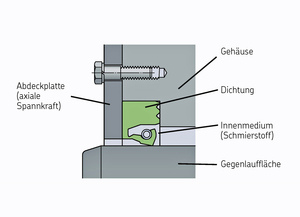

Das zum Einsatz kommende Dichtungsmaterial G-ECOPUR® ist ein von SKF selbst entwickeltes und produziertes Polyurethan. Es handelt sich um ein thermoplastisches Elastomer: Als Dichtung verhält es sich ähnlich wie ein Gummiwerkstoff, hat jedoch eine höhere mechanische Stabilität. Dadurch kann auf Gewebeeinlagen verzichtet werden und die Lippenverformung bei Belastung bleibt geringer. G-ECOPUR® ist deutlich abriebbeständiger als NBR und HNBR, was sich in geringerem Dichtungsverschleiß und somit längerer Lebensdauer niederschlägt (vgl. Abb. 2). G-ECOPUR® wurde ausführlich gegen Angriff von UV-Strahlung und Ozon sowie auf chemische Kompatibilität mit handelsüblichen Windturbinen-Schmierstoffen getestet.

Die im Betrieb erzeugte Reibung entspricht gängigen Wellendichtringen aus NBR und HNBR. Aufgrund der mechanischen Stabilität kann G-ECOPUR® deutlich besser mit etwaigem Systemdruck umgehen, der durch Nachschmierung oder Temperaturausdehnung von Luft und Fett im System entsteht, was zu Vorteilen bei Reibung und Verschleiß bei leichtem Druck führt. Wie bei jedem anderen Elastomerwerkstoff ist aber grundsätzlich zu berücksichtigen, dass hohe Temperaturen zu beschleunigter Alterung führen. Deshalb empfiehlt SKF den Anwendern, auf guten Wärmeabtransport von der Dichtstelle zu achten: Dadurch erhöht sich die Lebensdauer der Dichtung spürbar.

Dichtungsvarianten

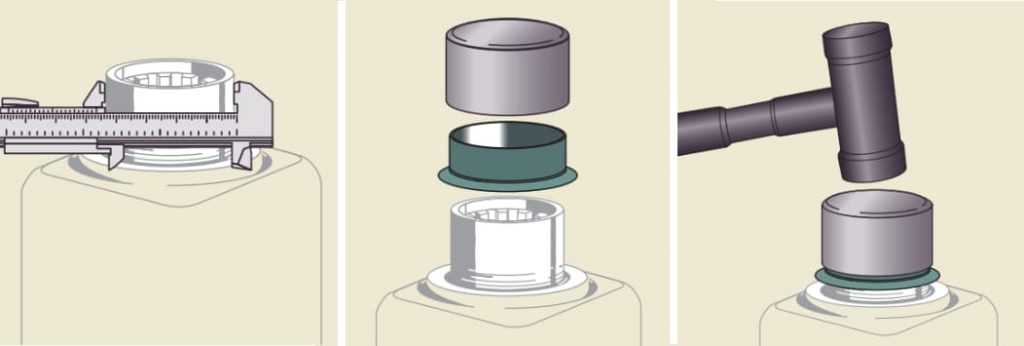

Grundsätzlich ist die Dichtung in drei verschiedenen Varianten erhältlich (vgl. Abb. 3), wobei jede Variante in zwei Ausführungen zur Verfügung steht:

- Die OEM-Ausführung beinhaltet eine endlose (geschlossene) Dichtung und eine vollständig zum Kreis geschlossene Zugfeder. Diese Ausführung ist für die Erstausrüstung von Lagern und Turbinen gedacht, wenn die Dichtstelle leicht zugänglich ist.

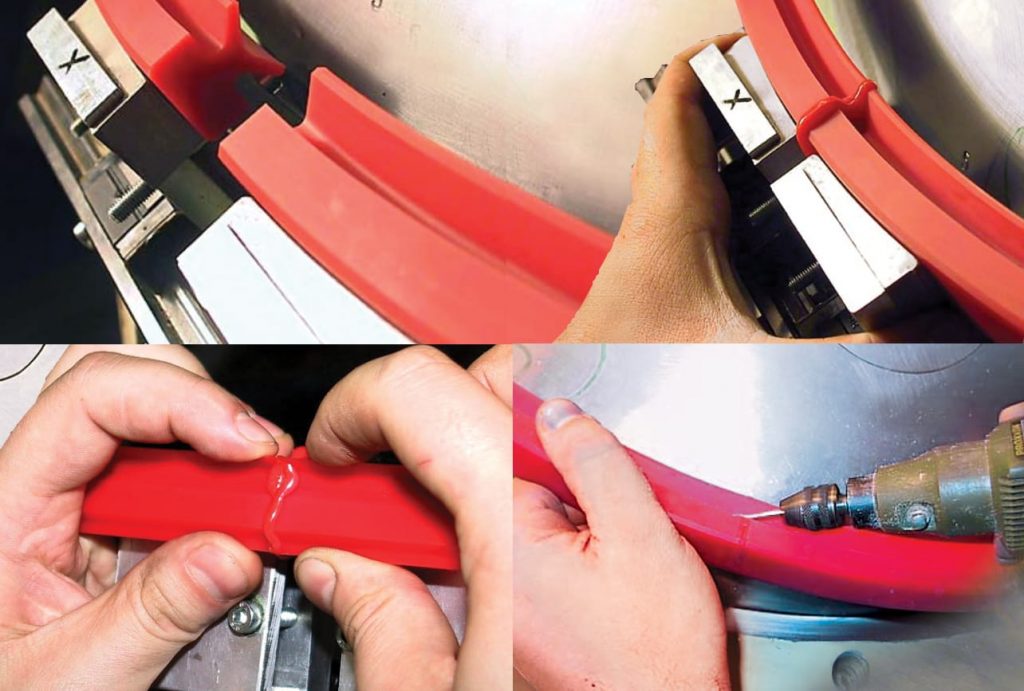

- Die Split-Ausführung beinhaltet eine geschnittene Dichtung und eine Zugfeder mit einer offenen Verbindungsstelle. Diese Dichtung wird platzsparend und einzeln verpackt und mit einer bebilderten Einbauanleitung geliefert. Diese Ausführung ist für den Dichtungstausch direkt an der Turbine gedacht. Zugfeder und Dichtung können um fixe Bauteile herumgeführt werden. Die Zugfeder wird in Position einfach zusammengeschraubt, während die Dichtung keine weitere Behandlung benötigt und der Schnittspalt zwischen den Enden sich im eingebauten Zustand von selbst vollständig schließt. Durch den Verzicht auf eine aufwändige Klebung oder Schweißung werden die Einbaumöglichkeiten erweitert, der Bedarf an Spezialwerkzeugen gesenkt, der Transportaufwand minimiert und der Zeitaufwand deutlich verringert. Das Dichtungsprofil selbst wurde so designt, dass alle identifizierten Risiken beim Einbau und im Betrieb minimiert werden.

Im Betrieb zeichnet sich die HRS-Dichtung durch hervorragende Folgefähigkeit der Dichtlippe aus, mit der ±3 mm Wellenschlag dauerhaft ausgeglichen werden können (vgl. Abb. 4 und Abb. 5). Die empfohlenen Einsatztemperaturen für G-ECOPUR® liegen zwischen -30 und +110 °C; wobei die Dichtungen jedoch zerstörungsfrei deutlich tieferen Temperaturen bis -70 °C ausgesetzt werden können. Die Dichtung wurde in Feldanwendungen bis zu einer Geschwindigkeit an der Dichtfläche von 2,5 m/s (entspricht 20 min-1 bei 2.400 mm Wellendurchmesser) erfolgreich getestet. Die HRS-Dichtungsreihe (HRS1, HRSA, HRE1) ist für Wellendurchmesser von 350 bis 3.900 mm erhältlich. Aufgrund des flexiblen Fertigungsprozesses sind auch besondere Größen sowie einzelne Dichtungen oder große Stückzahlen ohne zusätzlichen Zeit- und Kostenaufwand für Formwerkzeuge möglich.

Inzwischen sind Tausende bereits bestehende und auch neu installierte Windturbinen mit den HRS-Dichtungen von SKF ausgerüstet worden. Seither maximieren sie die Zuverlässigkeit dieser Anlagen und tragen dazu bei, deren Wartungskosten zu senken. Hilfreiche Infos zur Montage von HRS-Dichtungen in Windenergieanlagen sind (auf Englisch) im YouTube-Kanal von SKF unter folgendem Link verfügbar: